油井套管表面高性能防腐耐磨层高效绿色制备技术与装备

一、成果简介

(一)成果概述

随着我国大部分油田进入开采中后期,油井中的油套管长期承受拉伸、压缩、管柱内液体的压力,并且长期处于腐蚀性液体中,工作条件非常恶劣,由于磨损腐蚀造成的失效越来越严重,我国各油田每年因油套管磨损腐蚀所造成的直接经济损失超过700亿人民币。此外,油套管因磨损腐蚀失效后还会造成油井频繁作业,正常工作时间缩短,维修费用上升,综合效益低。

中国石油大学(华东)组织技术团队,研发出具有自主知识产权的复合阳极喷射电沉积制备油套管表面防腐耐磨层的新技术与装备,开发出绿色环保复合溶液,具有制备效率高、成本低、无污染等优势,可以替代油田现有的油套管表面处理技术。该成果成功转化后还可广泛应用于石油化工、船舶、建筑、汽车等行业中的防腐耐磨处理领域,能极大减少腐蚀和磨损带来的经济损失,市场前景及其广阔。

该技术已在胜利油田进行了现场试验。结果表明,和油田现场应用的油套管相比,该技术处理的油套管,其耐磨性提升约33%,耐腐蚀性提升约65%,处理成本降低约40%,且处理过程中能耗可降低约45%,对环境无污染。

依托项目组自主开发的油井套管表面高性能防腐耐磨层高效绿色制备技术与装备,批量生产、销售、推广装备具有极大的市场潜力。我们的主要优势在于:一是自主研发的技术;二是产品性能更好,价格更低;三是自主开发技术,无卡脖子风险,同时技术产品可持续迭代升级。总体来说,如推广得当,我们的市场规模利润可观。

(二)技术特点及技术指标

1.油管内壁高性能耐磨耐蚀层的高效纳米增材制造技术研究

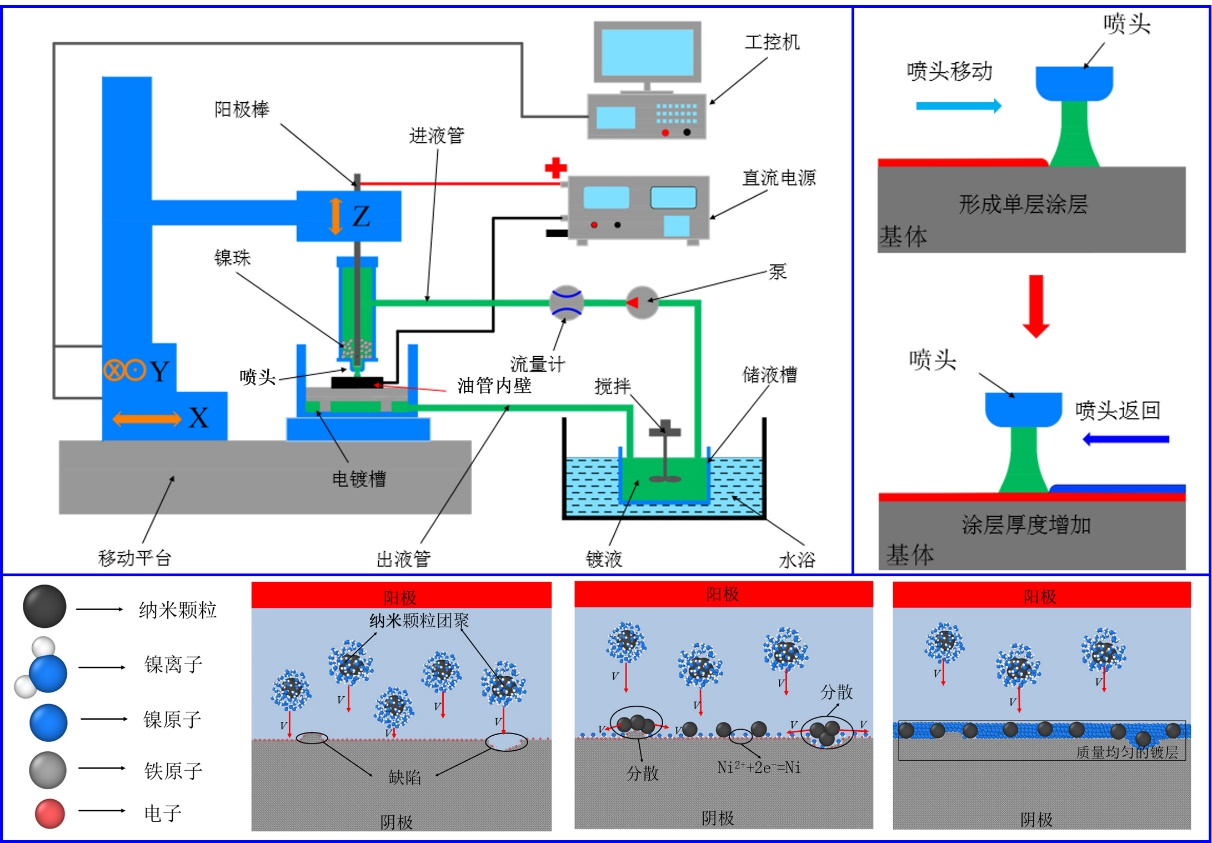

针对油田中存在的管杆磨蚀问题,提出了一种复合阳极喷射电沉积制备油套管表面防腐耐磨层的新技术。其原理如图1所示,钛棒与镍珠/铁珠作为复合阳极,与油管内壁分别与直流电源的正、负极相连。复合镀液高速从喷头喷出,金属离子在油管内壁得到电子迅速还原沉积,同时镀液中的硬质颗粒被快速还原的金属原子捕捉吸附。喷头沿油管内壁往复移动,从而形成所需厚度的耐磨耐蚀层。采用高电流密度高速冲液能够加快金属离子和硬质颗粒的传递速度且可以有效地打破硬质颗粒的团聚态,从而高效制备硬质颗粒均匀分布的沉积层。采用钛棒作为传输电极将电流转移到与其紧密接触的镍、铁珠上,镍、铁原子被氧化成大量的Ni2+和Fe2+,用于补充镀液中不断消耗的金属离子。由于钛棒全程无消耗,因此能提供稳定的电场环境,有利于制备组织均匀稳定的耐磨耐蚀层层。所研制的镀液无毒且可以循环使用。因此该方法具有高效率、低成本、低损耗以及无污染的优点。

图1 新技术原理图

2.油管内壁高性能耐磨耐蚀层制备装置研制

开发出了油管内壁高性能耐磨耐蚀层制备装置,如图2所示。该装置主要包括伺服运动系统、直流电源、喷射电沉积系统和循环冲液加热系统。伺服运动系统包括控制模块、在线监控模块和参数控制算法模块,实时监测喷射电沉积过程中的电流和电压信号并对喷头、移动平台等的运动进行实时控制。直流电源可满足实验过程中所需的不同沉积电流条件。喷射电沉积系统包括阳极缸、滤网、镍珠、喷头等结构。喷头工具实行模块化设计,能够满足不同尺寸油管内壁高性能耐磨耐蚀层的快速沉积。循环冲液加热系统主要用于改变复合镀液的冲液速度以及保持恒定的镀液温度。

图2 油管内壁高性能耐磨耐蚀层制备装置

3.油管内壁高性能耐磨耐蚀层表面微观结构特性及材料增长机理探究

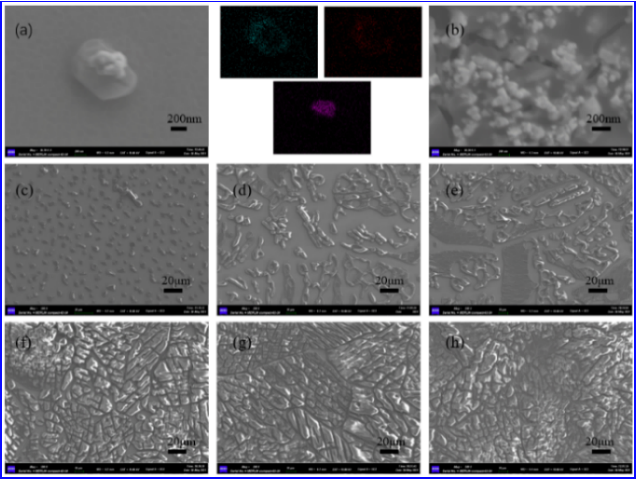

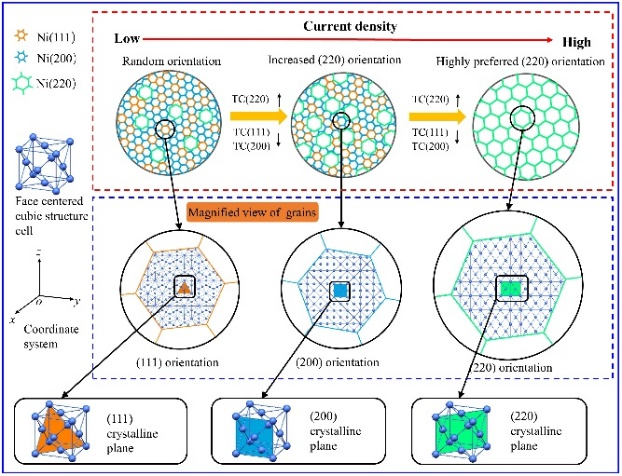

不同沉积阶段油管内壁高性能耐磨耐蚀层的微观形貌如图3所示,预吸附在基体上的WC硬质颗粒提高了更多的成核位点(图3a),然后还原的Ni、Fe原子在颗粒附近迅速堆积形成晶核(图3b),晶核沿一定取向继续生长形成晶粒(图3c)。随着沉积时间增长,大量晶粒聚并形成长条状沉积层(图3d-e),长条状沉积层完全覆盖基体表面最终形成耐磨耐蚀层(图3f-h)。油管内壁高性能耐磨耐蚀层结晶形核生长示意图如图4所示,面心立方结构的Ni-Fe晶胞以(111)、(200)、(220)等晶向吸附在基体上并最终生长成为具有不同取向的晶粒。沉积电流密度是影响耐磨耐蚀层组织的重要因素,探究发现随着沉积电流密度的增加,耐磨耐蚀层的晶粒取向由无序取向逐渐向(220)取向演变,当沉积电流密度较高时,耐磨耐蚀层结构为高度(220)择优取向结构。

图3 油管内壁耐磨蚀层微观结构 图4耐磨蚀层结晶形核生长过程

4.油管内壁高性能耐磨耐蚀层纳米增材制造工艺规律探索

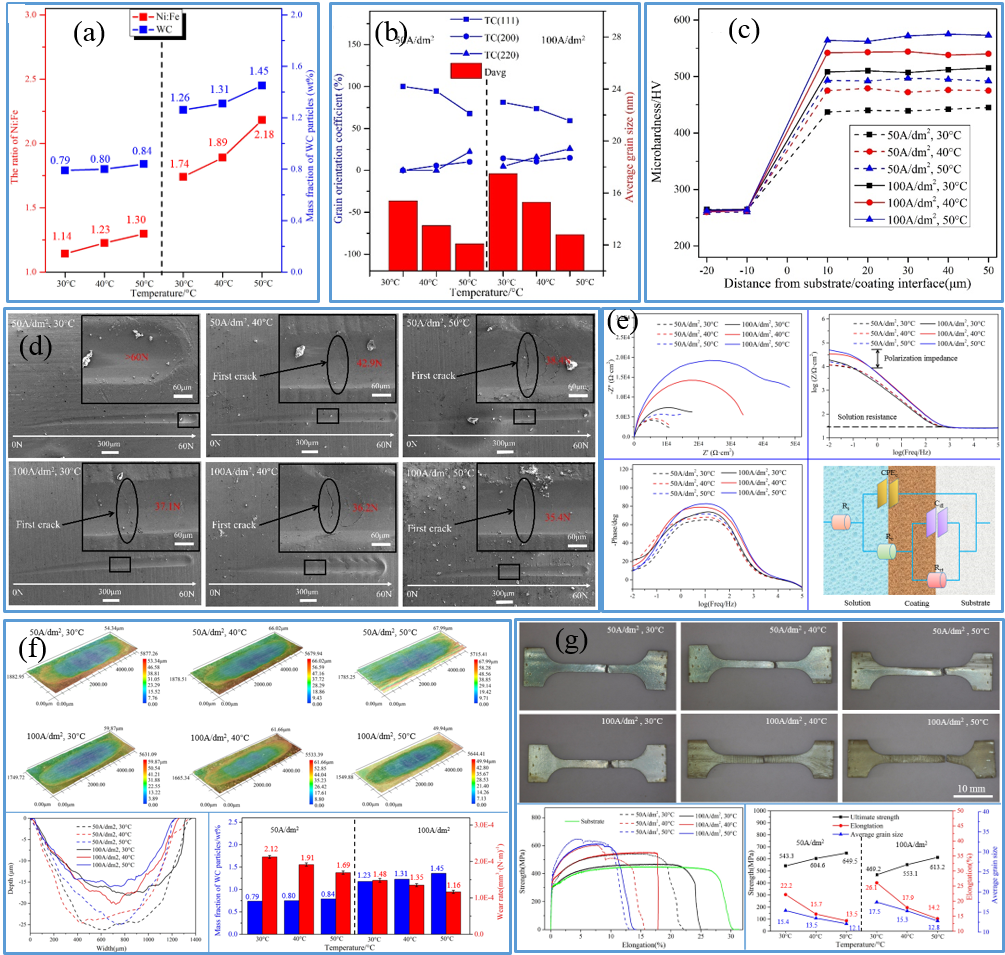

图5 工艺参数对油管内壁高性能耐磨耐蚀层性能影响规律:(a)成分,(b)结构,(c)显微硬度,(d)结合强度,(e)耐腐蚀性,(f)耐磨性,(g)强度及塑性

通过分析镀液温度、电流密度等工艺参数对油管内壁高性能耐磨耐蚀层的成分、结构、显微硬度、耐磨性和耐腐蚀性等性能的影响规律(图5),建立油管内壁耐磨耐蚀层各工艺性能指标与工艺参数间的数学模型,进而获取最优工艺参数组合。研究发现当沉积温度为50°C,沉积电流密度为220A/dm2时,耐磨耐蚀层中硬质颗粒含量达到最高且(220)取向晶粒占比高达97.7%,该种结构耐磨耐蚀层的结合强度、耐磨性以及耐腐蚀性均为最佳。

5.油管内壁耐磨耐蚀层制备与应用

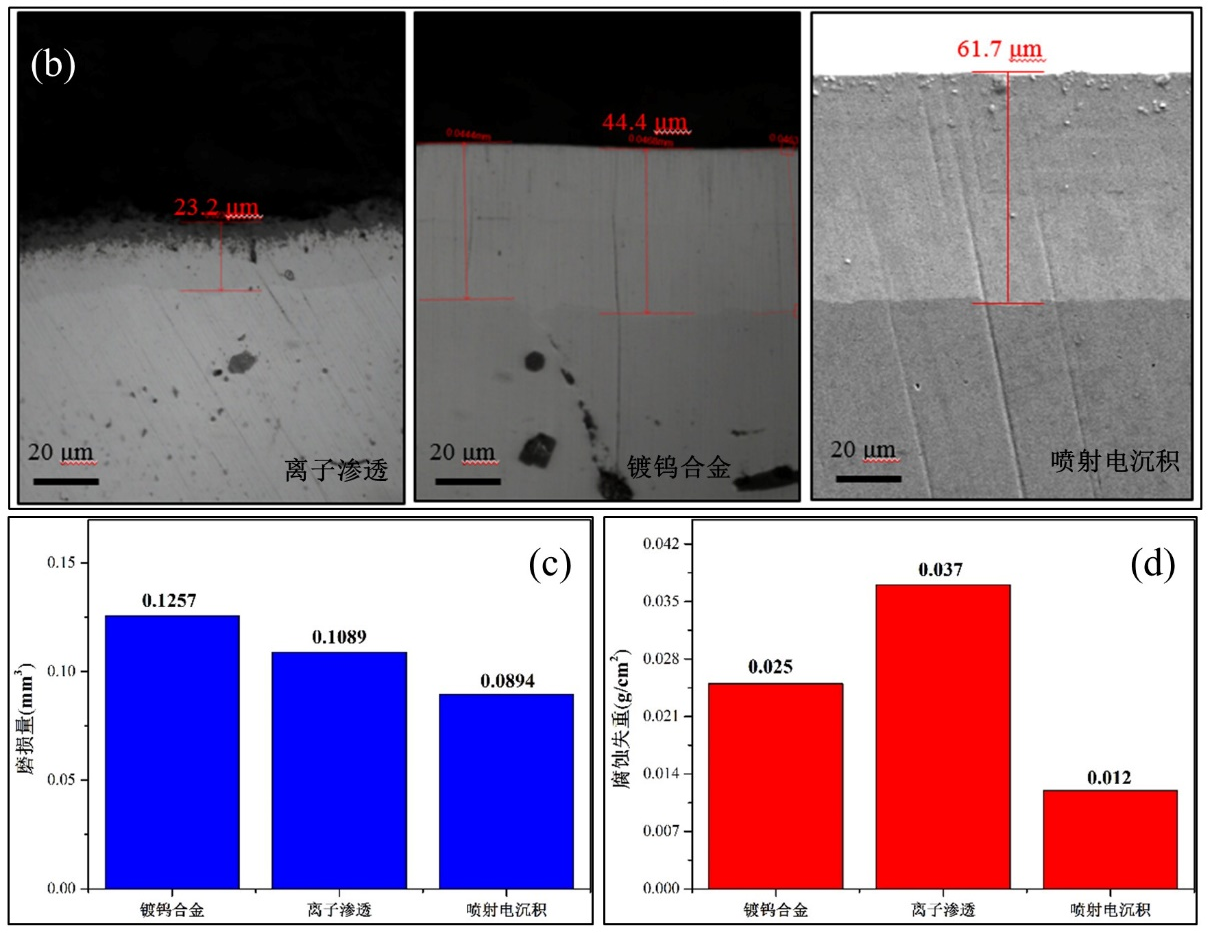

图6 (a)不同工艺制备的油管内壁强化层厚度,(b)不同工艺制备的油管内壁强化层磨损量,(c)不同工艺制备的油管内壁强化层腐蚀失重

采用本创新技术进行了N80油管短接内壁的表面强化实验。为了验证本课题所采用方案的可行性以及优势,与现在市场上目前常用的离子渗透、电镀钨合金两种方法做了相关对比。如图6(a)所示,利用该装置制备的油管内壁耐磨耐蚀层厚度能够达到60μm以上,远高于其他两种方法制备的耐磨耐蚀层厚度。如图6(b)所示,同等摩擦条件下利用该装置制备的油管内壁耐磨耐蚀层磨损量最少,说明其耐磨性最强。如图6(c)所示,同等酸性盐雾腐蚀条件下利用该装置制备的油管内壁耐磨耐蚀层腐蚀失重最轻,说明其耐腐蚀性最强。

二、技术成熟程度

研制开发阶段,形成样机、样品或软件

三、推广合作方式

整体转让、技术许可、作价入股、合作开发、其他

四、团队简介

刘永红教授科研团队立足于中国石油大学(华东)机电工程学院和海洋物探及勘探开发装备国家工程研究中心,长期专注于高端装备制造、特种加工、海洋油气装备等科学领域,一直倡导将前沿性基础研究成果与国民经济发展和国家重大需求紧密相连。目前,以刘永红教授、纪仁杰教授、蔡宝平教授、张彦振教授为主的科研团队聚焦绿色清洁能源的开发利用、高效加工制造、金属增材制造、金属表面改性、机械密封增材制造、深水油气装备可靠性设计与智能化故障诊断、数字孪生驱动的健康管理、喷墨打印等重大问题,在以下方面开展科研工作:难切削材料高效电火花辅助电弧铣削加工、镜面电火花精密成形加工、等离子破岩钻井射孔、废弃井口等离子切割回收、金属丝材电弧增材制造、超声电脉冲复合处理高强高硬金属材料、高效增材制造枝晶型蜂窝孔电极在电解水制氢及氢氧燃料电池研究、喷射电沉积制造上游泵送机械密封、石油装备表面耐磨耐腐蚀层的制备、深水防喷器容错式控制系统设计、水下采油树可靠性分配与设计、水下生产系统数字孪生模型建立、大数据驱动的深水油气装备早期故障诊断、多因素影响下的水下结构故障预测、水下油气装备视情维修决策技术、液中喷墨打印技术、超声雾化金属打印精密高效成型技术,金属熔融直写技术、深水钻井防喷器控制系统高可靠性设计、海洋溢油风险智能评估理论及方法研究等。

五、专利授权及申请情况

1、中国发明专利:一种具有(220)高择优取向的Ni-SiC复合镀层的制备装置及方法,ZL202010024213.3

2、中国发明专利:一种镍钛形状记忆合金单晶的循环脉冲电处理装置及方法, ZL201811331455.6

3、中国发明专利:一种固态下NiTi单晶循环热处理制备方法,发明专利号:ZL201811331192.9

4、中国发明专利:一种上游泵送机械密封环的增材制造方法,发明专利号:ZL201710444995.4

5、中国发明专利:上游泵送机械密封的纳米增材制造方法,ZL201510325287.X

六、受资助及获奖情况

弱导电硬脆材料端面电火花铣磨复合加工技术及机理研究,山东省自然科学基金项目(ZR2012EEL15)

联系方式:0532-86983018。